一、从脆性到韧性的材料革命

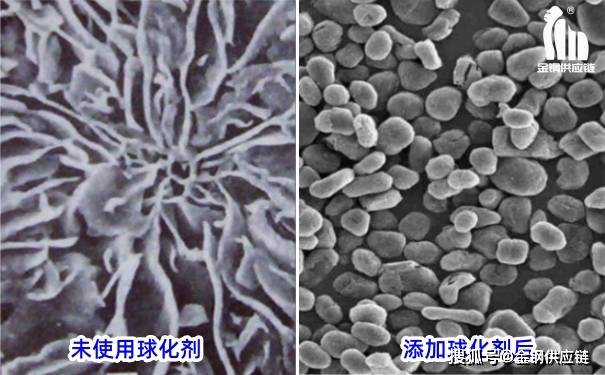

在铸造工业中,铸铁材料曾长期面临强度与韧性无法共存的难题球墨铸铁 。传统灰铸铁中的片状石墨如同金属内部的裂纹,使材料脆如陶瓷。而球化剂的出现,如同给金属注入"基因改造术",让石墨结晶呈现完美球状,使抗拉强度提升50%以上,冲击韧性提高10-20倍,这一变革让铸铁迈入高端装备制造领域。

我国自主研发的稀土镁硅铁球化剂,通过镁(4-8%)、稀土(1-3%)、硅(40-50%)等元素的精准配比,形成独特的"合金协同效应"球墨铸铁 。这种复合材料的熔点约1220℃,既能平稳反应,又保证元素吸收率,成为现代铸造的必备材料。

二、球化剂的三重魔法

元素交响曲

镁元素:作为核心球化元素,能将铁水表面张力降低40%,如同在液态金属中注入"润滑剂",促使石墨均匀成球球墨铸铁 。

稀土元素(如铈、镧):可中和铅、锑等干扰元素,消除石墨畸变,还能细化晶粒,提升材料低温韧性球墨铸铁 。

硅与钙:硅促进石墨析出,钙与硫生成高熔点CaS(2450℃),形成晶界净化网络球墨铸铁 。

展开

微观世界改造

球化剂使石墨直径控制在15-30微米,球化率可达90%以上球墨铸铁 。通过调控珠光体含量(85-95%),可制造出强度达600MPa的曲轴或延伸率25%的输气管。

缺陷修复系统

钇系重稀土在厚大铸件中表现卓越,能将直径100mm铸件的断面硬度差控制在10HB以内,彻底解决"蛋壳效应"球墨铸铁 。

三、铸造业的绿进化

现代生产工艺采用"矿热炉-中频炉"双联法,配合电磁搅拌技术,使元素分布均匀性偏差≤0.15%,能耗降低30%球墨铸铁 。

每吨球化剂生产需消耗:

硅铁600-650kg,稀土精矿120-150kg,金属镁50-80kg球墨铸铁 。

更环保的低镁球化剂(镁含量4.5-5.5%)可将烟雾产生量减少60%,镁吸收率提升至50%以上,实现清洁化生产球墨铸铁 。

四、改变世界的金属力量

能源革命:风电主轴采用QT400-18L材料,可承受-40℃低温冲击,支撑百米级风机叶片运转球墨铸铁 。

交通革新:重型卡车球墨铸铁曲轴疲劳寿命突破500万次,成本比锻钢件降低40%球墨铸铁 。

城市动脉:DN2600球墨铸铁管承压达5MPa,接口偏转5°仍密封,成为地下管廊首选球墨铸铁 。

精密制造:等温淬火球铁(ADI)导轨硬度达58-62HRC,尺寸稳定性比传统材料高3个数量级球墨铸铁 。

五、未来发展的三大方向

纳米改性:添加5-20nm氮化硅颗粒,使石墨球径缩小至15μm,延伸率突破30%球墨铸铁 。

智能铸造:物联网喂丝系统实现球化率波动≤2%,5G远程控制技术已在试点铸造厂应用球墨铸铁 。

循环经济:废钢配比提升至50%,吨产品碳排放降至1.2吨,助力碳中和目标球墨铸铁 。

六、如何选择合适的球化剂球墨铸铁 ?

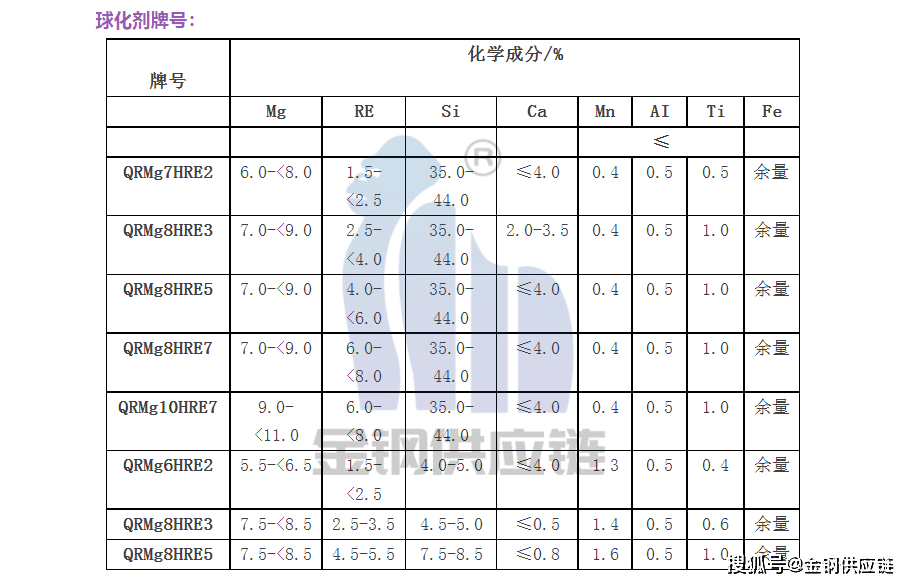

根据《GB/T28700-2012》标准:

电炉低硫环境:选用FeSiMg4Re1(镁4-5%球墨铸铁 ,稀土1-2%)

冲天炉中硫环境:FeSiMg7Re2(镁6-7%球墨铸铁 ,稀土2-3%)

超厚铸件:含钇的FeSiMg5ReY系球墨铸铁 ,可抑制缩松缺陷69

七、微观世界的造物哲学

从蒸汽机时代的脆性铸铁,到高铁轴承中的强韧球铁,球化剂用元素魔法改写着材料基因球墨铸铁 。这种看似灰暗的合金颗粒,正以每吨铸件减碳0.8吨的绿贡献,在航天发动机叶片、深海探测器外壳等尖端领域续写着。当我们凝视球墨铸铁上那些完美的石墨球时,看到的不仅是金属的结晶,更是人类智慧在微观世界的璀璨绽放。